Nhóm nghiên cứu chia sẻ: Do việc lạc hậu về kỹ thuật, ảnh hưởng bởi việc thiếu thầy thiếu thợ khiến ngành sản xuất bánh truyền thống nước ta không còn có được sự hưng thịnh như nó vốn có. Từ đó đòi hỏi các xưởng sản xuất, công ty phải có tầm nhìn, đưa ra được giải pháp hiệu quả.

Nhóm đã thực hiện tìm hiểu, nghiên cứu về dây chuyền sản xuất tự động trong dây chuyền từ đó có được những ý tưởng và xác định được các thông số từ đó thiết kế được những bản vẽ đầu tiên cho dây chuyền. Đưa ra được bản thiết kế máy 2D, bản vẽ dây chuyền 3D và mô phỏng được quá trình hoạt động của dây chuyền sản xuất bánh trung thu. Tuy nhiên vì còn nhiều hạn chế trong quá trình nghiên cứu đề tài vẫn còn những sai sót nhưng có thể là định hướng, tài liệu tham khảo cho những nghiên cứu tiếp theo.

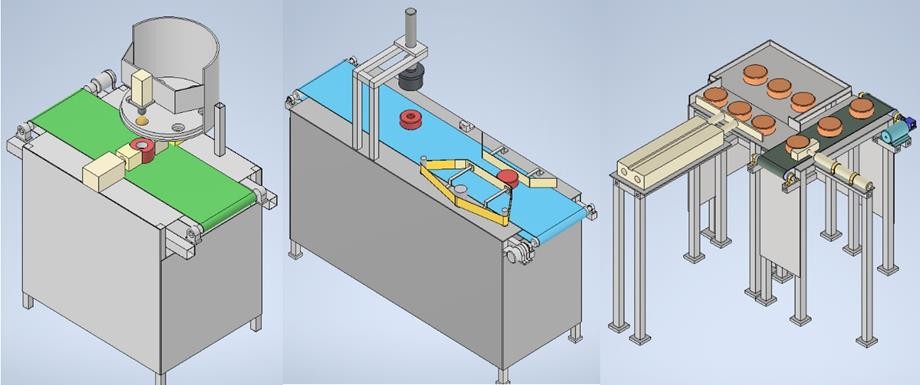

Dây chuyền gồm 4 máy chính, mỗi máy đảm nhận một công việc khác nhau. Được thết kế có khả năng di chuyển vỡi bánh xe có hãm nhằm đảm bảo khoảng cách giữa 2 máy là gần nhất. Cơ cấu hãm sẽ giúp máy đảm bảo vị trí trong quá trình hoạt động.

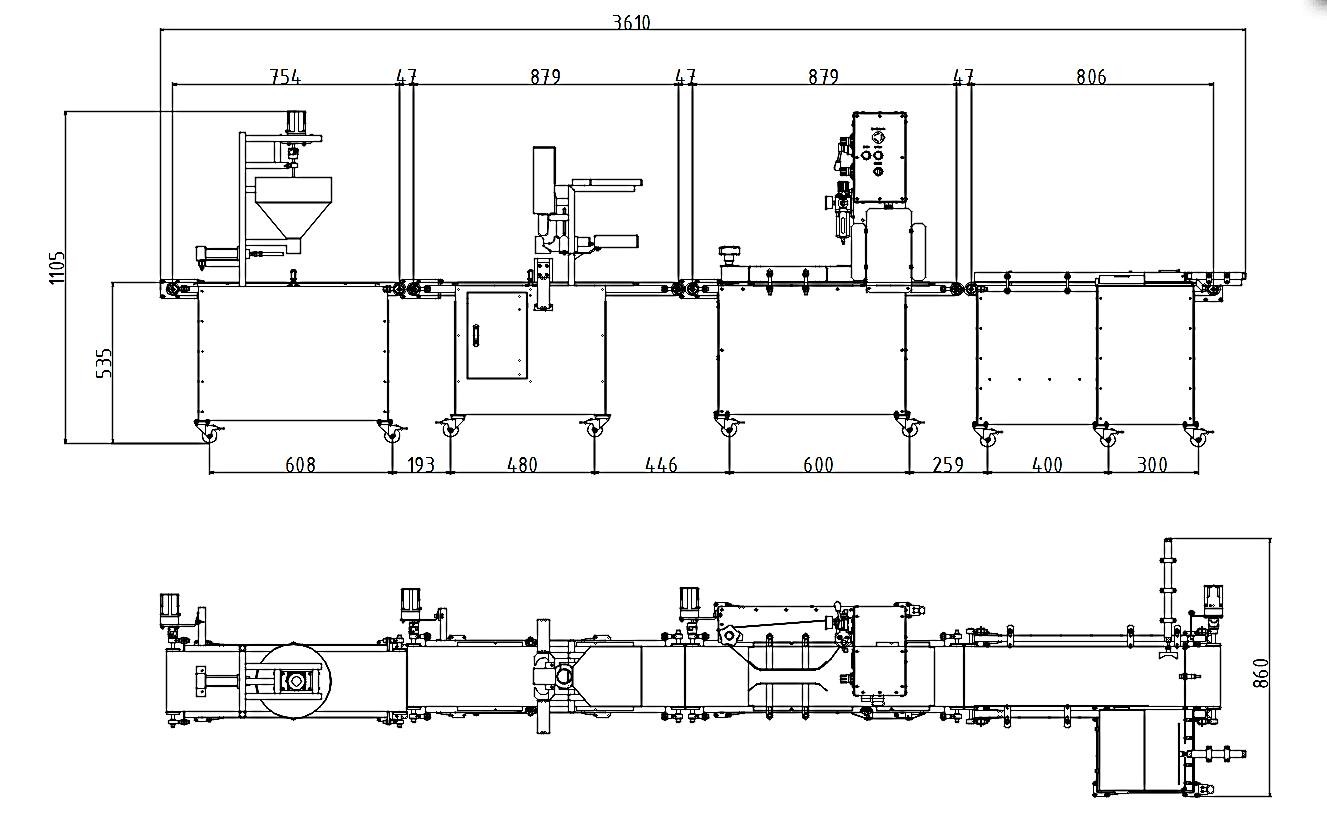

- Kích thước tổng của dây chuyền

Chiều cao: 1105 mm

Chiều dài: 3610 mm

Chiều rộng: 860 mm

Cơ cấu chia bột: sử dụng phễu chứa bột, bột được cấp vào đầu lớn của phễu chứa. Bột được đùn ra đầu nhỏ của phễu bằng cơ cấu sử dụng vít tải. Vít tải được kết nối với động cơ khỏe tuyền được momen xoắn lớn bằng khớp nối. Động cơ vít tải chạy với tốc độ cố định đảm bảo lượng bột được nén và đùn ra ngoài đều.

Bột đùn ra từ phễu chứa có biên dạng trụ tròn, đạt được yêu cầu về kích thước đường kính. Từ đó đối với từng kích thước bánh được chọn để sản xuất ta sẽ có được thông số để nhập vào cảm biến. Cảm biến nhận tín hiệu giúp xy lanh cắt bột hoạt động, bột được cắt rơi xuống băng tải và tới nguyên công tiếp theo.

Cơ cấu cấp nhân: Bột được chia từ máy 1 được chuyền qua máy 2 nhờ bằng tải. Khi bộ điều khiển nhân tín hiệu từ cảm biến xy lanh kẹp hoạt động làm 2 tay kẹp đồng thời tịnh tiến kẹp bột. Tiếp theo xylanh tạo lỗ hoạt động, ngay sau đó nhân bánh sẽ được đẩy từ ống chứa rơi vào lỗ đã được tạo trên vỏ bánh. Hoàn thành chu trình xy lanh kẹp mở ra bánh được cấp nhận tiếp tục di chuyển trên băng chuyền tới nguyên công tiếp theo.

Cơ cấu tạo hình: Bột được cấp nhân đi tới nguyên công 3 sẽ được chạy qua băng tải dọc, với mục đích vê tròn bánh đã được cấp nhân. Mục đích nhằm làm mất phần không khí rỗng trong bánh, thu hẹp phần miệng của bánh, làm nhỏ đường kính bánh.

Tạo hình bánh sử dụng xy lanh truyền lực ép vào khuôn bánh ép phần bột đã có nhân thành hình dạng, kích thước mong muốn. Cơ cấu ép bánh thành hình dạng phù hợp sau đó được cấp khí vào khuôn đẩy bánh đã được tạo hình trở lại băng tải. Nguyên công tạo hình được tối ưu hơn với việc có thể thay các tấm tạo hình làm đa dạng sản phẩm chỉ với việc thay tấm ép sẽ có được nhiều loại mẫu mã khác nhau.

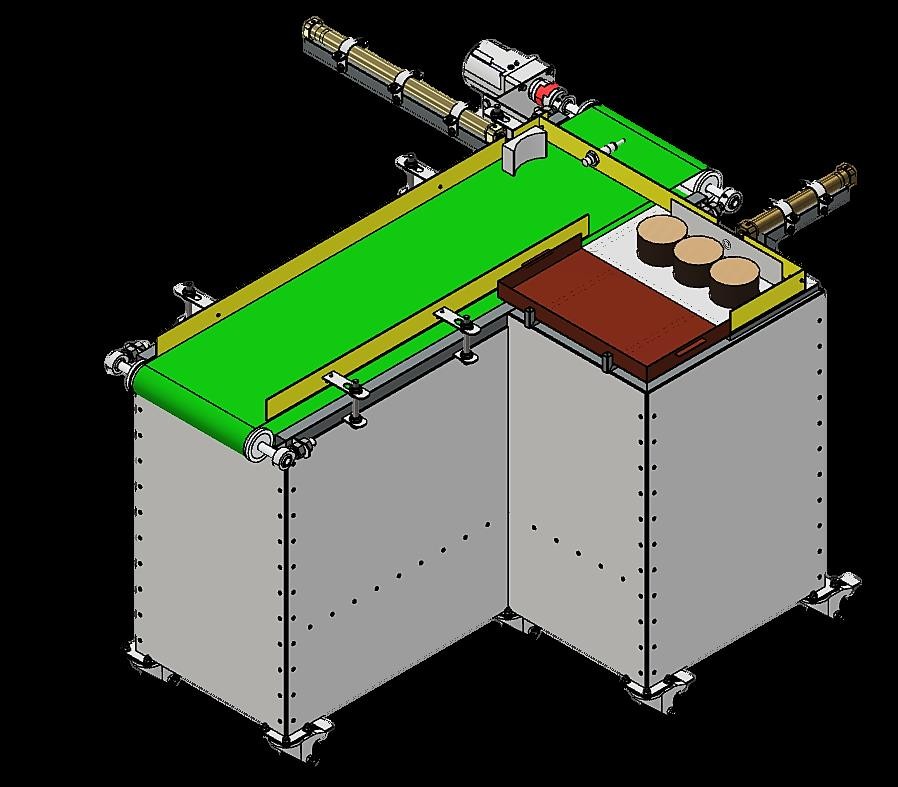

Xếp bánh vào khay: sau khi hoàn thiện sản phẩm từ băng tải 3 sẽ được di chuyển trên băng tải 4. Từ việc đảm bảo vị trí sau nguyên công tạo hình bánh bánh sẽ được di chuyển tới vị chí cảm biến, cảm biến phát hiện xy lanh 1 đẩy bánh đã được tạo hình vào vị trí, bộ đếm đếm đủ 3 bánh vào vị trí sẽ được đẩy vào khay chứa nhờ xy lanh 2.

Các cơ cấu trong máy được lựa chọn các trang thiết bị tiêu chuẩn, giúp tăng độ chính xác. Cùng với đó hành trình các cơ cấu cơ khí, thời gian nhân tín hiệu cảm biến hay kích thước các chi tiết đều được tính toán phù hợp với kết cấu máy.

Đề tài được Hội đồng Khoa học Trường Đại học Công nghiệp Hà Nội đánh giá cao, đã cơ bản hoàn thiện được những thiết kế, các cơ cấu hoạt động máy và lựa chọn các chi tiết tiêu chuẩn phù hợp cho dây chuyền; Tính toán thiết kế dây chuyền sản xuất bánh, đồng thời tìm hiểu kiến thức về phần mềm NX và PLC đưa ra được mô phỏng hoạt động của dây chuyền từ đó đưa gần hơn thiết kế tới thực tiễn.

![[Video] Kê khai từ năm 2026, hộ kinh doanh không bị truy thu thuế những năm trước](https://doanhnghiepkinhtexanh.vn/zoom/480x288/uploads/blog/tranthihuyen/2026/01/22/thue-1769065310.jpg)