Từ hơn hai thập kỷ trước, Việt Nam đã có những bước tiến dài trong lĩnh vực sản xuất, trở thành điểm đến của dòng vốn đầu tư trực tiếp nước ngoài (FDI) trị giá hàng tỷ USD mỗi năm. Tuy nhiên, đằng sau những con số tăng trưởng ấn tượng vẫn tồn tại những nghịch lý: kim ngạch xuất khẩu chủ yếu đến từ khối FDI, trong khi đóng góp của doanh nghiệp nội địa còn hạn chế; vị trí của ngành sản xuất Việt Nam trên bản đồ chuỗi giá trị toàn cầu vẫn khiêm tốn, dừng lại ở khâu cung ứng linh kiện rời thay vì những cụm sản phẩm có giá trị gia tăng cao.

Tại hội thảo “Góc nhìn từ Đức về cách Việt Nam có thể nâng tầm ngành sản xuất”, ông Björn Koslowski, Phó Trưởng đại diện Phòng Công nghiệp và Thương mại Đức tại Việt Nam, nhận định từ năm 1996 đến nay, Việt Nam đã chứng kiến làn sóng đầu tư mạnh mẽ, song con đường vươn lên vị trí cao hơn trong chuỗi giá trị vẫn còn nhiều thử thách.

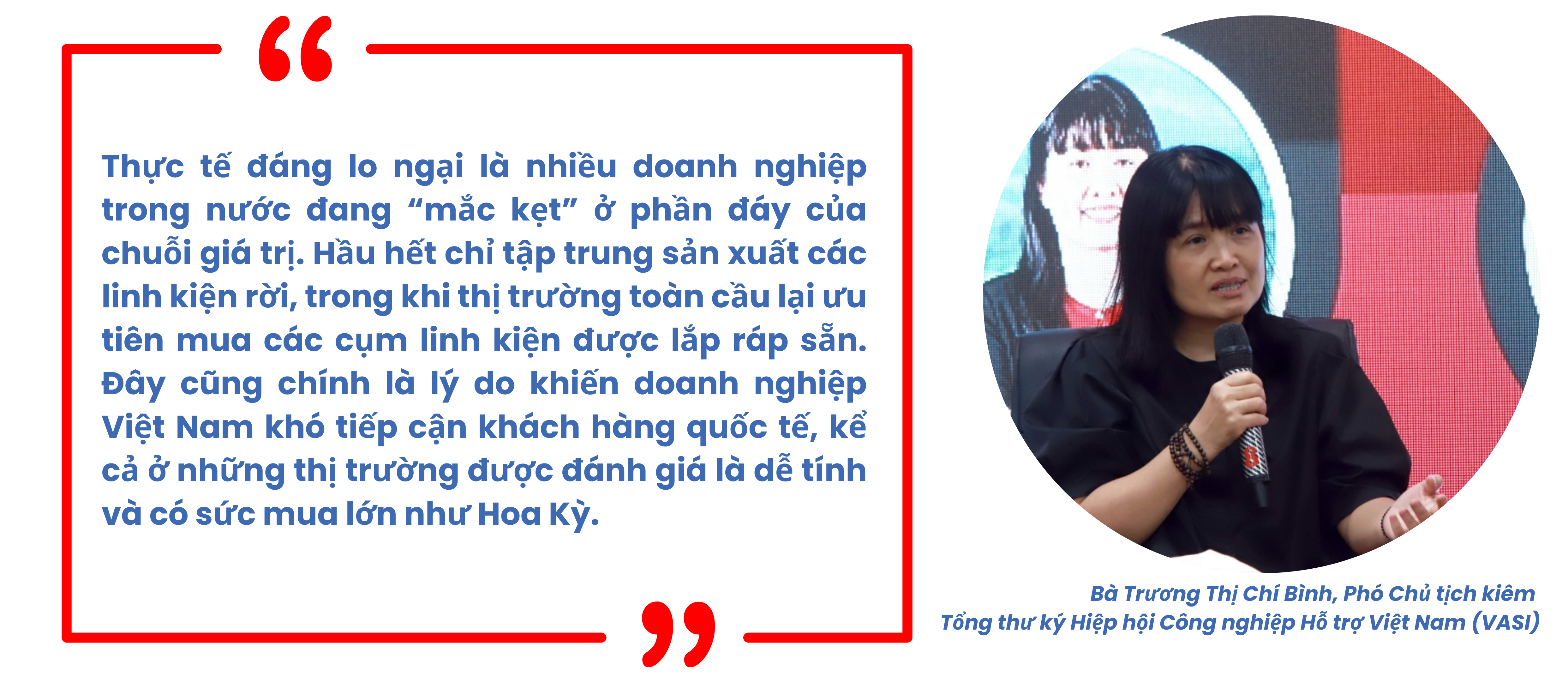

Theo bà Trương Thị Chí Bình, Phó Chủ tịch kiêm Tổng thư ký Hiệp hội Công nghiệp Hỗ trợ Việt Nam (VASI), thực tế đáng lo ngại là nhiều doanh nghiệp trong nước đang “mắc kẹt” ở phần đáy của chuỗi giá trị. Hầu hết chỉ tập trung sản xuất các linh kiện rời, trong khi thị trường toàn cầu lại ưu tiên mua các cụm linh kiện được lắp ráp sẵn. Đây cũng chính là lý do khiến doanh nghiệp Việt Nam khó tiếp cận khách hàng quốc tế, kể cả ở những thị trường được đánh giá là dễ tính và có sức mua lớn như Hoa Kỳ.

Sự chênh lệch rõ rệt giữa doanh nghiệp FDI và doanh nghiệp tư nhân nội địa càng khoét sâu thêm khoảng cách. Thống kê từ Bộ Công Thương và Tổng cục Thống kê cho thấy, khối FDI chiếm tới 80% trong ngành điện và điện tử, trong khi doanh nghiệp tư nhân chỉ dừng ở 20%. Ở ngành cơ khí, bức tranh lại hoàn toàn ngược lại: doanh nghiệp nội chiếm 80% thị phần. Điều này phản ánh sự thiếu cân bằng và cho thấy khó khăn của doanh nghiệp trong nước khi tham gia sâu vào chuỗi cung ứng toàn cầu.

Ngành ô tô là minh chứng điển hình. Các linh kiện do doanh nghiệp Việt Nam sản xuất hầu hết vẫn chỉ là những bộ phận rời rạc, khó cạnh tranh khi xuất khẩu và khó giữ chân khách hàng. Trong khi đó, các hãng lắp ráp lớn thường ưu tiên sản xuất và sử dụng linh kiện ngay trong nhà máy, hạn chế nhập từ bên ngoài.

Dẫu vậy, vẫn có những mảng sáng. Một số doanh nghiệp Việt đã chứng minh năng lực cạnh tranh trong các sản phẩm đơn chiếc có độ phức tạp cao, đặc biệt là máy móc và giải pháp tự động hóa. Đây là lĩnh vực mà các công ty Việt Nam có thể đứng ngang hàng với đối thủ đến từ Trung Quốc hay Ấn Độ, thậm chí đã xuất khẩu thành công sang Mỹ.

Trong bối cảnh chuỗi cung ứng toàn cầu dịch chuyển mạnh mẽ vì căng thẳng thương mại Mỹ - Trung, Việt Nam đang đứng trước cơ hội nhưng đồng thời cũng phải đối diện sức ép nâng cao năng lực. Các chuyên gia từ cả Đức và Việt Nam đều chung quan điểm: để thoát khỏi vị trí thấp trong chuỗi giá trị, doanh nghiệp Việt cần tập trung vào “gia công sâu” và mở rộng phạm vi hợp tác quốc tế.

Điều này đồng nghĩa với việc không chỉ dừng lại ở OEM (sản xuất theo thiết kế có sẵn), mà phải tiến tới ODM (tự thiết kế và sản xuất) và xa hơn là OBM (sản xuất và xây dựng thương hiệu riêng). Bà Trương Thị Chí Bình nhấn mạnh, chỉ bằng cách mở rộng chuỗi cung ứng ở cả hai đầu và tham gia nhiều công đoạn hơn, doanh nghiệp mới có thể tạo ra sản phẩm hoàn chỉnh, giá trị gia tăng cao và giữ chân được khách hàng.

Bài học từ chính sách thuế của Hoa Kỳ càng làm rõ điều này. Nếu chi phí vật liệu chiếm tỷ trọng lớn trong giá trị sản phẩm, doanh nghiệp sẽ dễ dàng mất đơn hàng trước các đối thủ. Ngược lại, nếu doanh nghiệp nắm giữ nhiều công đoạn gia công, sản phẩm sẽ có sức cạnh tranh tốt hơn, ít bị tổn thương trước biến động thuế quan.

Một số công ty trong nước đã bắt đầu dịch chuyển từ sản xuất linh kiện rời sang cụm linh kiện và lắp ráp thành phẩm, song để hình thành một hệ sinh thái sản xuất hoàn chỉnh cần thêm thời gian và vốn đầu tư. Trong quá trình này, hợp tác quốc tế được coi là chìa khóa quan trọng. Nhiều doanh nghiệp Việt bày tỏ mong muốn hợp tác với đối tác Đức - quốc gia vốn nổi tiếng khắt khe về chất lượng và chuẩn mực sản xuất. Với họ, việc được học hỏi từ công nghệ và mô hình của Đức không chỉ là cơ hội mở rộng thị trường, mà còn là cách để nâng cao năng lực sản xuất bền vững.

Ông Koslowski cho biết AHK đang tích cực kết nối doanh nghiệp Việt với đối tác quốc tế trong nhiều lĩnh vực, từ nhựa, cao su đến điện, điện tử, nhằm từng bước đưa doanh nghiệp nội địa trở thành những nhà cung cấp hàng đầu.

Song song với đó, VASI cũng đang chủ động tìm kiếm hướng đi mới. Hiệp hội đã thành lập ban đầu tư quốc tế, hướng đến hợp tác, sáp nhập hoặc mua lại các công ty từ Nhật Bản, Hàn Quốc để nhanh chóng tiếp thu công nghệ và kinh nghiệm. Một số thương vụ thành công đã giúp doanh nghiệp Việt mở rộng quy trình gia công, nâng cao năng lực hoàn thiện sản phẩm và gia tăng sức cạnh tranh.

Một sáng kiến khác là chương trình “sourcing tours”, đưa các nhà đầu tư và phòng thương mại nước ngoài đến tham quan trực tiếp nhà máy ở Việt Nam. Đây được xem như cách để chứng minh năng lực sản xuất đang cải thiện nhanh chóng của doanh nghiệp trong nước. Theo bà Bình, những chuyến tham quan như vậy chắc chắn sẽ mang lại bất ngờ, bởi nhiều nhà máy tại Việt Nam hiện đã đạt chuẩn không kém các công ty Đức.

Nhìn tổng thể, ngành sản xuất Việt Nam đang đứng trước ngã rẽ quan trọng: hoặc tiếp tục gia công giá trị thấp và phụ thuộc vào FDI, hoặc chuyển mình mạnh mẽ để vươn lên nấc thang cao hơn trong chuỗi giá trị toàn cầu. Con đường phía trước không dễ dàng, nhưng với sự nỗ lực đầu tư, hợp tác và chiến lược “gia công sâu”, doanh nghiệp Việt hoàn toàn có thể biến thách thức thành cơ hội, khẳng định vị thế mới trên bản đồ sản xuất thế giới.

Trần Huyền

![[Emagazine] Việt Nam tìm đường bứt phá để thoát khỏi “vòng luẩn quẩn” gia công giá rẻ](https://doanhnghiepkinhtexanh.vn/uploads/images/blog/Tranthihuyen/2025/09/21/longform-14-1758436223.png)

![[eMagazine] Ngành dệt may chạy đua “xanh hóa” sản xuất để giữ chỗ trong chuỗi cung ứng toàn cầu](https://doanhnghiepkinhtexanh.vn/zoom/480x360/uploads/blog/tranthihuyen/2026/03/09/longform-12-1773073110.png)

![[eMagazine] Xuất khẩu rau quả tăng tốc đầu năm, hướng tới mốc 10 tỷ USD trong năm 2026](https://doanhnghiepkinhtexanh.vn/zoom/480x360/uploads/blog/tranthihuyen/2026/03/06/longform-4-1772732041.png)

![[eMagazine] Dẫn vốn cho chuyển đổi xanh: Tài chính trở thành trụ cột của mô hình tăng trưởng mới](https://doanhnghiepkinhtexanh.vn/zoom/480x360/uploads/blog/tranthihuyen/2026/02/23/longform-6-1771864458.png)

![[eMagazine] Kim ngạch lập đỉnh mới, nông sản Việt tăng tốc mở rộng thị phần năm 2026](https://doanhnghiepkinhtexanh.vn/zoom/480x360/uploads/blog/tranthihuyen/2026/02/20/longform-9-1771590494.png)

![[eMagazine] Thúc đẩy cơ chế tài chính và quy hoạch xanh để đô thị vững vàng trước biến đổi khí hậu](https://doanhnghiepkinhtexanh.vn/zoom/480x360/uploads/blog/tranthihuyen/2026/02/19/longform-6-1771504619.png)